不丹的地下3D扫描

塌陷隧道上方空区测绘

不丹一个水电站大坝施工现场的隧道顶部坍塌时,使用了一台激光扫描仪。

在地下开挖工程中测量洞室是困难和危险的。不丹水电站大坝施工现场的主入口隧道顶板坍塌,造成人员伤亡,施工进度严重延误。项目参与者在确定塌陷的岩屑堵塞岩洞上方空腔的大小和状况之前,无法继续进行隧道工作。本文描述了一家印度技术应用公司如何部署了一种激光扫描仪,专门用于腔体测量,以准确确定不可访问空间的体积和尺寸。

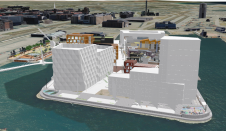

2008年,不丹和印度政府承诺在不丹Punatsangchhu地区,沿着Punatsangchhu河,共同开发一个价值数十亿美元的水电项目。该项目原定于2020年完工,整个项目将产生1万兆瓦的电力,为不丹和印度的数百万家庭提供电力。

两国政府成立了PHPA,一个由两国组织参与的自治机构,致力于这项大规模的事业。该项目第二阶段的核心项目(称为Punatsangchhu-II或PHPA-II)将是一座高86米、顶部宽213.5米的大坝。从坝址延伸数公里的一系列隧道、沉沙室、涌浪和压力竖井以及一个地下发电站将被修建。

一种致命的崩溃

电站综合体下游调压室开挖过程中遇到地下剪切带,导致主洞顶板坍塌,主洞完全封堵。这使得该项目推迟了1.5年,而PHPA则评估了风险并决定了如何进行。这种计划外的延迟造成了成本超支,并中断了向客户交付电力的计划。

问题是缺乏关于残骸塌陷到隧道中形成空洞的信息。在开始挖掘碎石之前,PHPA想要测量洞穴的精确位置,测量其高度、宽度和长度,并确定空间的整体体积。此外,项目工程师希望获得空洞区域结构稳定性的细节。这些信息将有助于PHPA评估挖掘堵塞隧道的土壤和岩石的风险。在经历了大量的人员伤亡后,参与者担心如果处理不当会导致更多的塌方和山体滑坡。

确定的挑战

PHPA保留了安萨里精密仪器私人有限公司(APIPL)的服务,该公司是ROTER集团公司的一部分,自1936年在印度成立。188asia备用网址APIPL的核心业务是土地、矿山和灌溉网络的测量,并以利用最新的高科技测绘产品而闻名。该公司评估了测量深而难以到达的洞穴内部的选项。

一个近150米长、直径为205毫米(PHPA可使用的最大直径)的近垂直钻孔已经从外部向下钻至空腔,为PHPA提供了一些信息。确定了以下几个挑战:

- 这个洞太深,无法使用探地雷达。

- 钻孔太窄了,普通的激光扫描仪或相机无法降低到空间中。

- 钻孔没有钻得很直,这使得任何装置的插入都很困难。

- 有证据表明,钻孔内部是松散的,这大大增加了仪器被困在井下的可能性。

设计三维模型计划

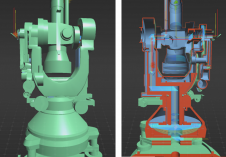

APIPL认识到,准确测量空间的一种可行方案是使用Teledyne Optech开发的空腔监测系统(CMS),专门扫描人员难以到达或太危险的地下区域的内部。激光扫描仪,包括一个内置的摄像头和集成的三轴倾斜仪,可以快速收集矿井、洞穴和其他地下特征中的数千个点,生成地理参考的3D模型,并计算它们的大小、方向和体积。

幸运的是,在这个项目中,CMS仪器的升级版本V500刚刚推出,它的外形更小(130毫米),可以很容易地安装在205毫米的井眼内。但是,尽管空腔扫描仪的适用性,挑战仍然存在。与井眼中可能的曲线有关的不确定性,以及其内墙的松散性质,导致APIPL决定现有井眼的风险太大。第二个钻孔是垂直钻入下面的腔室,非常小心地保持钻直。作为额外的预防措施,井眼内部还内衬了钢套管。这些条件将有助于安全插入和取出CMS V500。

准备CMS V500扫描仪

测量工程师设计了一个部署扫描仪的方案,该方案可以从空腔中捕获所需的数据,同时确保仪器不会丢失。第一个问题是目标区域的深度。在150米的深度,该设备可能无法通过Wi-Fi将扫描数据和视频数据无线传输到地面。实时无线数据传输是CMS的一项重要功能,因为在地下环境中作业时,电线和电缆必须保持在最低限度,在地下环境中,如果出现故障,可能会导致仪器丢失。虽然工程师不想冒丢失设备的风险,但他们也不想冒险,如果Wi-Fi不能在这样的深度运行,数据可能会丢失。

他们决定在仪器和平板电脑之间安装一条定制的光纤电缆。不仅激光扫描数据将被实时捕获和监控,而且摄像机的实时图像也将帮助操作者正确插入。作为额外的保护措施,测量人员选择使用Optech提供的CMS垂直插入包(VIP)。VIP的钢板弹簧机构将保持设备稳定,并在安全下放至井眼时将设备集中在套管内。

获取调查数据

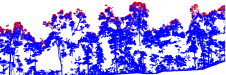

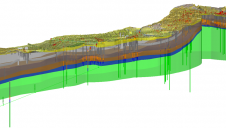

在准备空腔扫描时,测量人员首先在地面模式下使用安装在隧道内三脚架上的CMS。他们收集了隧道的五次扫描,从塌方发生的地方开始,然后向外延伸到入口:共773.6199米。这一信息对于以相对于整个地下隧道复合体的正确方向和位置表示空区是至关重要的。在碎石堆的位置,隧道高31.194米,宽18米。

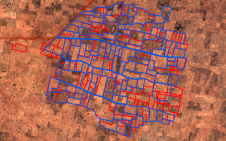

勘测队使用全站仪测量隧道内外的地面控制点,将捕获的3D扫描数据与项目坐标系统联系起来。他们还调查了钻孔的表面位置。工程师们利用这些规划数据创建了隧道的3D模型,并将其整合到整个场地的现有地形模型中。

扫描腔

在插入CMS之前,将一个独立的倾斜仪连接到VIP上,VIP通过绞车在开口上方的地面下放到井中。在到达152米深的空腔之前,该测斜仪在下潜过程中捕捉到了精确的方位和位置数据。这些测试数据将与CMS扫描和集成倾斜仪数据进行交叉引用,以确保定位精度。

接下来,系统被附加到VIP进行最重要的扫描收集。当设备通过绞车降下时,配备摄像头的CMS捕捉到井眼内的图像和低分辨率扫描,并通过光纤电缆实时传输到地面。

工作人员一边检查平板上的图像,一边慢慢地将设备向下移动1米。在每个米标处都打上一个时间戳,这样CMS扫描数据就可以与测斜仪的位置数据记录相关联。

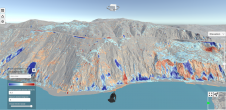

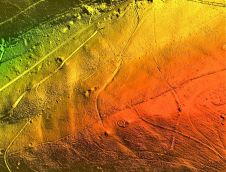

一旦进入152米深的洞穴,CMS就被切换到“精细扫描”模式,在这种模式下,它获得了数千次激光测量数据。每一次扫描都捕获了一个在空洞空间中360 x 320度视场的点云。在每次扫描过程中,倾斜仪会跟踪扫描仪的位置,当CMS降低时,安装在井眼上方的全站仪会测量VIP的位置。

创建3D模型

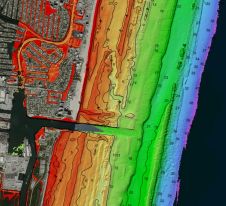

安全提取设备后,使用Optech CMS Desktop处理软件去除扫描数据中的噪声,然后将扫描合并成代表整个空腔的3D点云。利用测斜仪和全站仪的数据对扫描结果进行注册,然后将点云与项目场地的坐标系进行地理比对。

不出所料,点云显示出一个巨大的洞,洞壁起伏不定,形状不明。CMS在腔体内部进行了数千次测量,软件确定了腔体的总体体积。坐标数据精确定位了项目场地现有三维模型中的空洞空间。这些信息使工程师们对塌方发生地区的情况有了更好的了解,并使他们能够开始制定计划,恢复主隧道的开挖。